SNCR噴氨脫硝系統優化

根據煙氣成(chéng)分檢測結果,以及系統溫度場和流場的變化情況,保留原有噴氨系統,在預熱器加裝 8-16套高效霧化噴槍,通過(guò)調整 SNCR噴射點及反應區間,提高氨水與氮氧化物的反應效率,延長(cháng)氨水與氮氧化物的反應時間,增加還(hái)原反應空間,并有利于煤粉的燃盡。

低氮燃燒系統優化

低氮燃燒脫硝技術是基于水泥熟料燒成(chéng)系統中煤粉在分解爐和回轉窯的不同燃燒特性,以及 CaCO3在分解爐中的分解規律,研發(fā)而成(chéng)的低 NOX排放燃燒技術,通過(guò)風煤料的重新布局,控制分解爐的燃燒狀态,從而解決回轉窯中高 NOX排放的燃燒問題。該技術主要體現以下方面(miàn):

1、 從源頭上控制 NOX的生成(chéng)量

準确控制和優化窯爐煤量比,使用窯頭低氮燃燒器,減少窯頭用煤量,加大分解爐用煤量,提高分解爐 CaCO3分解效率,減輕回轉窯熟料燒成(chéng)負擔,提高窯内燃燒效率,适當降低窯内通風量,從而減少回轉窯内由于高溫而産生的熱力型 NOX生成(chéng)量。

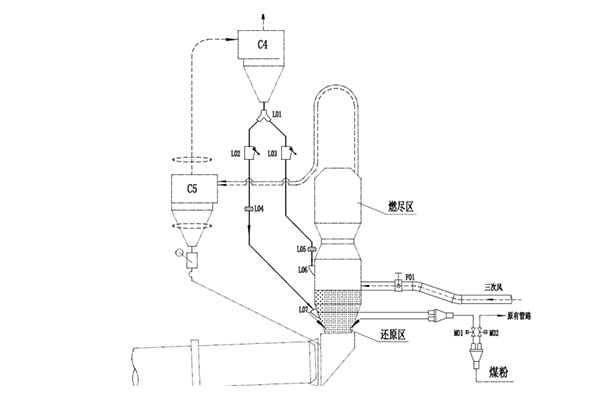

2、采用分解爐組織燃燒控制技術

通過(guò)分析NOX産生的條件,調整分解爐風煤料布局,對(duì)分解爐内燃燒區域進(jìn)行重新劃分,控制分解爐内煤粉的燃燒狀态,解決回轉窯内煤粉燃燒産生的NOX排放問題,不用任何還(hái)原劑,就可提高40%以上的脫硝效率,從而減少50%以上的氨水使用量。NOX排放指标較高的情況下甚至可以實現零氨水脫硝的目标,大幅降低現行水泥企業SNCR脫硝運行成(chéng)本。另外,改造後(hòu)的分解爐結構更加合理,實現了煤的預燃分解、熱力釋放、煤粉燃盡、CaCO3分解的完美結合,再通過(guò)窯頭窯尾用煤比例的合理調配達到水泥窯低氮燃燒、提産降耗的效果。